「生成AIを導入したいけど、製造現場でどう使えばいいのか分からない…」

「うちの工場でも本当に効果が出るの?」

こんな製造業の方々の悩みを解決できる、まさに “製造業×生成AI” の決定版ガイドをお届けします。経産省の『2025年版ものづくり白書』、総務省の『情報通信白書』、キャディの製造業AI調査といった公的資料・最新調査を整理しつつ、部署別のワークフローとプロンプト例まで踏み込んでいます。

「製造業×生成AIの全体像を把握したい」という方から、「明日から現場で使えるプロンプトが欲しい!」という方まで、誰もが製造業での生成AI活用をマスターできるよう、その全てを徹底的に解説します。

今なら、100ページ以上にのぼる企業のための生成AI活用ガイドを配布中!基礎から活用、具体的な企業の失敗事例から成功事例まで、1冊で全網羅しています!

目次

製造業×生成AIを取り巻く最新動向

製造業×生成AIの潮流を理解するには、「産業課題」「利用実態」「テクノロジー」という3つの視点から押さえておく必要があります。

公的資料が示す製造業の構造的課題:人手不足・技能継承・DX停滞

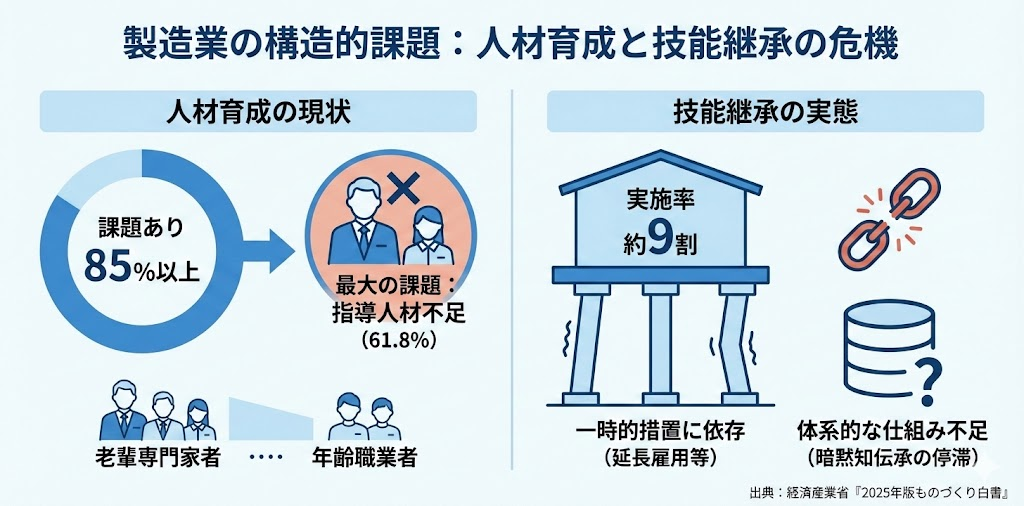

2025年5月、経産省は 『2025年版ものづくり白書』 を公表しました。この白書は製造業が直面する構造的課題を浮き彫りにしており、業界関係者に大きなインパクトを与えています。

白書で特に注目すべきは、人材育成・技能継承に関する深刻な課題です。製造業の85%以上の企業が「能力開発・人材育成に関する課題がある」と回答しており、その中でも最も多いのが「指導する人材の不足」(65.9%)なんです。

つまり、若手を育成したくても、教える側の熟練人材が定年退職によって急減しているという構造的問題が浮き彫りになっています。これは非常に重要な課題ですよね。

さらに、技能継承の取り組み自体は9割の企業で行われているものの、その多くは延長雇用や嘱託再雇用といった一時的な措置に依存しており、暗黙知を体系的に次世代へ伝える仕組みづくりが追いついていません。

| 課題領域 | 現状 |

|---|---|

| 能力開発・人材育成に課題あり | 85%以上の企業 |

| 最大の課題 | 指導する人材の不足(61.8%) |

| 技能継承実施率 | 約9割(ただし一時的措置に依存) |

利用実態の変化:総務省「情報通信白書」とキャディ調査

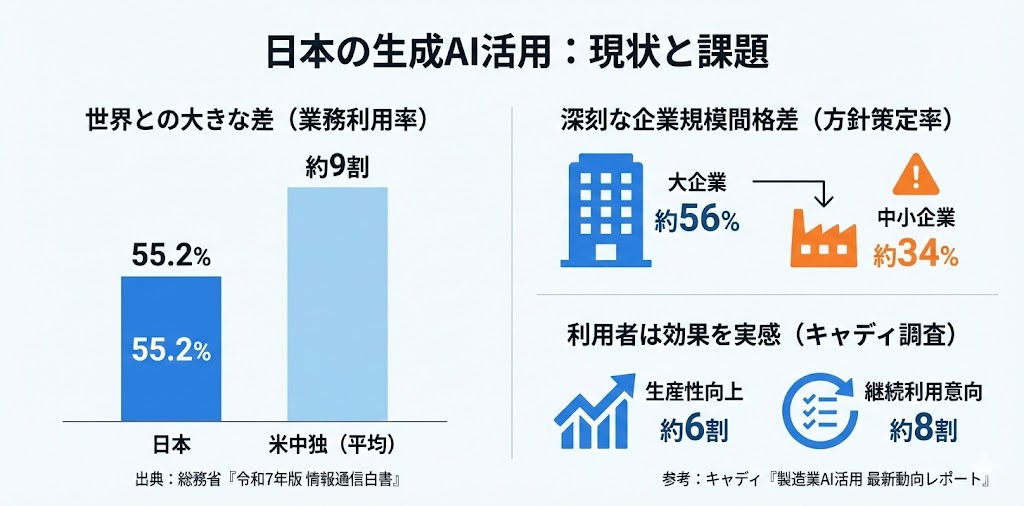

実際、どのくらいの製造業企業が生成AIを使っているのか。総務省が2025年7月に公表した『令和7年版 情報通信白書』は、日本企業における生成AI活用の「リアル」を映し出しています。

調査結果のポイントを表で整理してみましょう。

| 項目 | 日本 | 米国 | 中国 | ドイツ |

|---|---|---|---|---|

| 個人の生成AI利用経験 | 26.7% | 68.8% | 81.2% | 59.2% |

| 企業の業務での生成AI利用率 | 55.2% | 約9割 | 約9割 | 約9割 |

| 生成AI活用方針を策定 | 約50% | 約9割 | 約9割 | 約9割 |

2023年度調査(9.1%)からの伸びを考えると、この1年で個人利用は約3倍に急増しました。しかし、企業レベルでの組織的な活用は、中国・米国・ドイツが9割を超える中、日本は約5割にとどまっています。

特に注目すべきは企業規模による格差です。大企業では生成AI活用方針の策定率が約56%に対し、中小企業では約34%にとどまっています。製造業は中小企業が多い業界だけに、この格差は深刻ですよね。

一方、キャディが2025年に実施した製造業AI調査では、AIツール活用者の約6割が「生産性向上」を実感し、約8割が「今後も活用し続けたい」と回答しています。使い始めた人は確実に効果を感じているのに、まだ踏み出せていない企業が多い——これが日本の製造業の現状です。

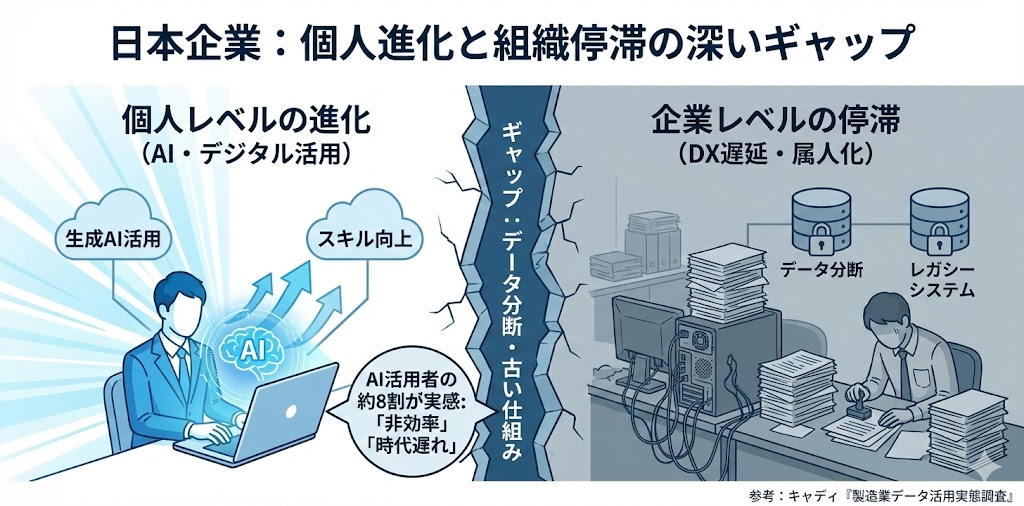

日本企業が「個人活用だけ」で止まる理由

キャディの「製造業データ活用実態調査」は、興味深い構造を明らかにしています。

経済産業省が2018年に提起した「2025年の崖」。その年が、いよいよ終盤に差しかかろうとしています。しかし製造業の現場では、長年使い続けられている業務システムや属人化した業務が今なお残り、DXの停滞が根深く続いています。

一方で、ビジネスパーソン個人のあいだでは、生成AIをはじめとするデジタル技術の活用が、この1〜2年で急速に広がりました。

この企業レベルの停滞と個人レベルの進化というギャップこそが、日本の製造業が抱える本質的な課題なんです。

調査によると、AI活用者の約8割が「自社のデータに分断・不足等の支障を実感」していると回答。AIの進化を体感している人ほど、社内の長年使い続る仕組みに「非効率」や「時代遅れ」を強く感じており、技術の進歩を知ることで組織の課題がより鮮明に認識される構造が浮かび上がっています。

製造業における生成AIユースケース全体像

では、具体的にどの業務領域で生成AIが活用できるのか、全体像を俯瞰してみましょう。自社の検討状況と照らし合わせながら、優先度の高い領域を特定する参考にしてください。

| 業務領域 | 主なユースケース | 想定効果 | 導入難易度 |

|---|---|---|---|

| 品質管理・保証 | 不良原因分析 品質レポート作成 検査基準書ドラフト | 分析時間短縮 文書作成工数50%削減 | ★★☆(中) |

| 設備保全 | 保全ログ分析 予知保全レポート 保守手順書作成 | ダウンタイム削減 属人化解消 | ★★☆(中) |

| 生産計画 | 生産スケジュール最適化 需要予測分析 シフト計画作成 | 計画精度向上 調整工数削減 | ★★★(高) |

| 技術継承 | ベテランノウハウの文書化 作業標準書作成 教育資料生成 | 暗黙知の形式知化 育成期間短縮 | ★☆☆(低) |

| ナレッジ・文書 | 議事録作成 社内FAQ マニュアル翻訳 報告書要約 | 工数削減30〜50% 検索時間短縮 | ★☆☆(低) |

| 物流・在庫 | 在庫最適化分析 配送ルート提案 入出庫レポート | 在庫削減 配送効率化 | ★★☆(中) |

キャディの調査によると、製造業でのAI活用領域は「情報収集・アイデア出し」(37.3%)と「社内文書・報告書の作成」(37.0%)が最多です。しかし、「設計・開発」(22.7%)や「生産計画・スケジューリング」(22.3%)など、製造業の専門領域でも活用が進み始めています。

ものづくり白書が示すように、現時点では「ナレッジ・文書」と「技術継承」から着手する企業が多いようです。リスクが相対的に低く、効果を実感しやすい領域だからですね。

一方で、製造業特有の「品質管理」「設備保全」への展開も確実に進んでいます。今後は専門領域での活用が加速すると見込まれます。

現場で使えるプロンプト&スクショ事例15選

ここからが本記事の核心部分です!製造業の現場で実際に使えるシーン別のプロンプト例を厳選して15個ご紹介します。コピペしてすぐに使えるので、ぜひ明日から試してみてください。

※なお、スクリーンショットには、テストデータでのデモを掲載しています。

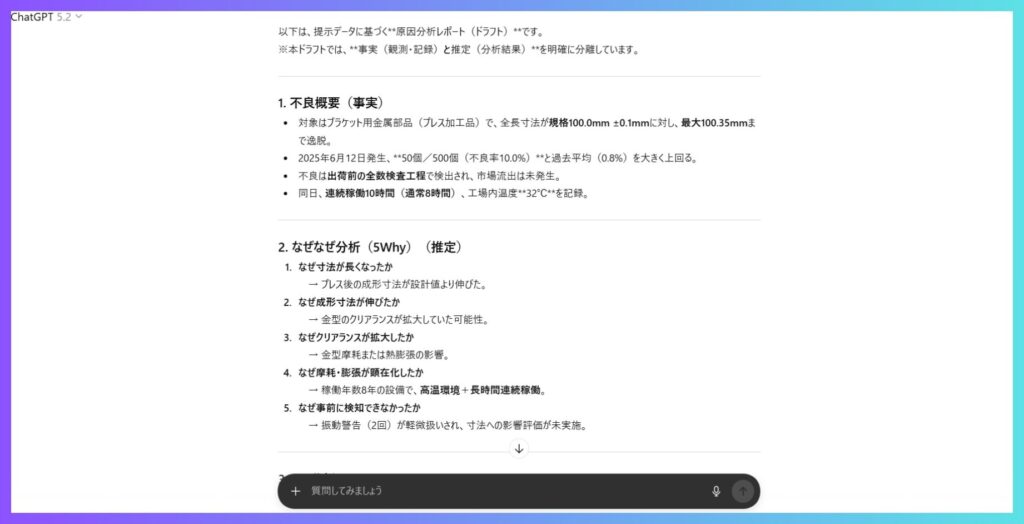

①【品質管理】不良原因分析レポートの作成

シーン: 品質不良が発生した際に、原因分析レポートを素早く作成したいとき

# 指示

あなたは製造業の品質管理を支援する専門家です。

以下の不良品情報から、原因分析レポートのドラフトを作成してください。

# 製品データ

## 不良概要

・製品名:○○部品(プレス加工品)

・不良内容:寸法不良(公差外れ)

・発生日:2025年○月○日

・発生数量:50個/ロット500個(不良率10%)

・発見工程:出荷前検査

## 製造条件

・使用設備:プレス機A(稼働年数8年)

・金型:No.123(前回メンテナンス:3ヶ月前)

・材料ロット:LOT-2025-XXX

・作業者:ベテラン担当者A

## 補足情報

...

# 分析の視点

1. なぜなぜ分析(5Why)

2. 4M分析(Man, Machine, Material, Method)

3. 過去の類似不良との比較

4. 推定される真因

5. 暫定対策と恒久対策の提案

# 出力形式

・各項目について3〜5行で簡潔にまとめる

・具体的な数値や事実を明記する

・対策は優先度付きで3つ以上提案する

ポイント: 情報や分析の方法をたくさん与えれば与えるほど、より的を得た回答が得られます。また、出力された分析結果は必ず現場の実態と照合してください。AIの提案をベースに、現場知見を加えて最終化することが重要です。

【スクリーンショット】

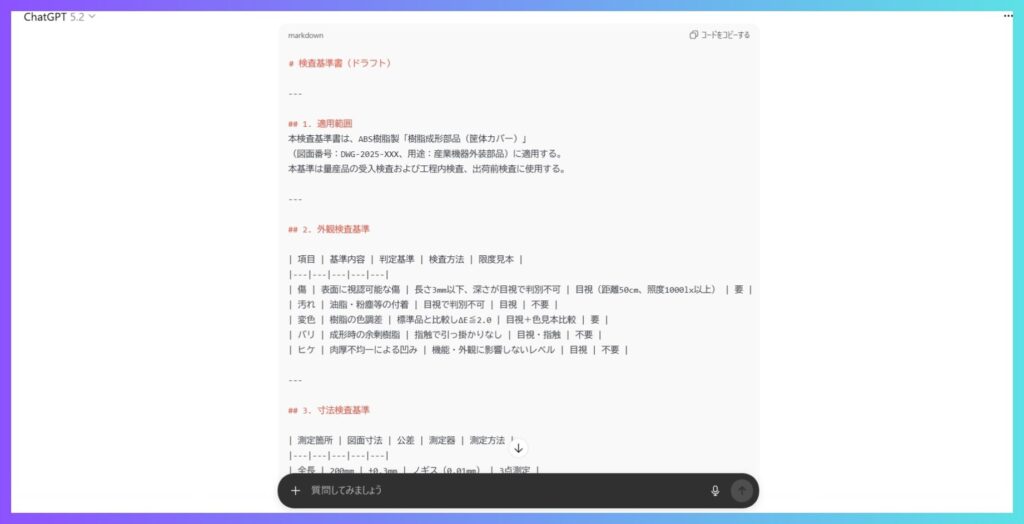

②【品質管理】検査基準書のドラフト作成

シーン: 新製品や工程変更に伴う検査基準書を効率的に作成したいとき

# 指示

あなたは製造業の品質保証部門を支援する専門家です。

以下の製品情報をもとに、検査基準書のドラフトを作成してください。

# 製品情報

・製品名:樹脂成形部品(筐体カバー)

・図面番号:DWG-2025-XXX

・材質:ABS樹脂

・主要寸法:200mm×150mm×30mm

・用途:産業機器の外装部品

# 検査基準書の構成

1. 適用範囲

2. 外観検査基準(傷、汚れ、変色、バリ等)

3. 寸法検査基準(重要寸法の公差と測定方法)

4. 機能検査基準(嵌合、組立性等)

5. 検査頻度と抜取方式

6. 不良判定基準と処置

7. 記録様式

# 出力形式

・各項目について具体的な基準値を記載

・検査方法と使用測定器を明記

・限度見本の必要有無を判断

・表形式で見やすく整理ポイント: 検査基準は顧客要求や業界規格との整合性確認が必須です。ドラフトをベースに、品質保証部門でレビューしてください。

【スクリーンショット】

③【設備保全】保全ログ分析と傾向レポート

シーン: 設備の保全履歴から傾向を分析し、予防保全に活かしたいとき

# 指示

あなたは製造業の設備保全を支援するアナリストです。

以下の保全ログデータから、設備の傾向分析レポートを作成してください。

# 設備情報

・設備名:NC旋盤 A-001

・メーカー:○○機械

・導入年:2018年

・稼働時間:約25,000時間

# 保全ログ(直近6ヶ月)

(ここに保全履歴データを貼り付け)

例:

・2025/06/15:主軸モーター異音→ベアリング交換

・2025/08/20:切削油ポンプ故障→ポンプ交換

・2025/10/05:NC制御エラー→基板交換

# 分析の視点

1. 故障頻度と傾向(増加/減少/横ばい)

2. 故障パターンの分類(機械系/電気系/制御系)

3. MTBF(平均故障間隔)の算出

4. 劣化傾向の予測

5. 推奨する予防保全項目

# 出力形式

・グラフ化すべきデータを明示

・次回の推奨点検時期を提案

・部品の予備在庫推奨リストを作成ポイント: 設備固有の特性は、メーカーの保守マニュアルや過去の修理実績と照合して判断してください。

【スクリーンショット】

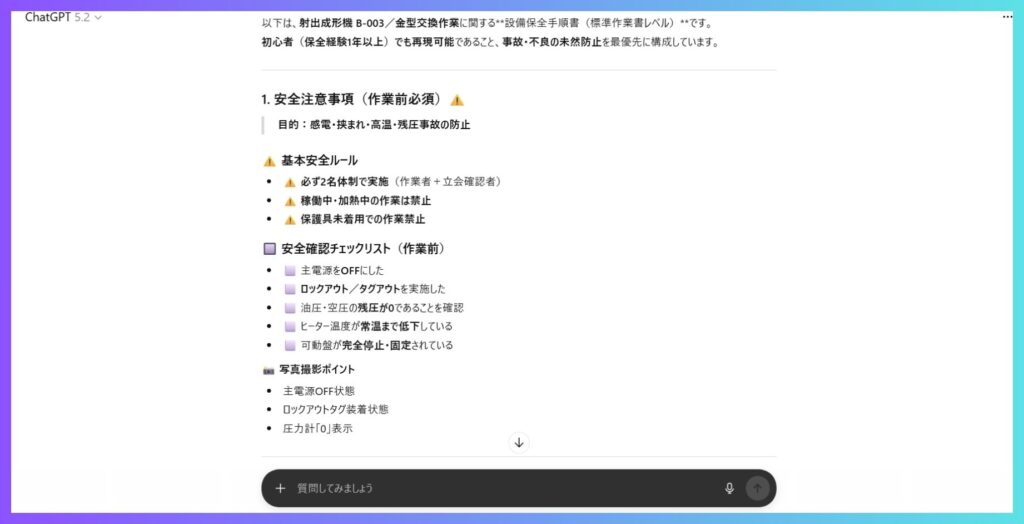

④【設備保全】保守手順書の作成

シーン: 設備の定期点検や部品交換の手順書を効率的に作成したいとき

# 指示

あなたは製造業の設備保全マニュアル作成の専門家です。

以下の情報をもとに、保守手順書を作成してください。

# 対象作業

・設備名:射出成形機 B-003

・作業内容:金型交換作業

・所要時間目安:60分

・作業者要件:保全担当者(経験1年以上)

# 手順書の構成

1. 安全注意事項(電源遮断、残圧確認等)

2. 必要工具・器具リスト

3. 作業手順(ステップバイステップ)

4. 品質確認ポイント

5. 作業完了後の確認事項

6. トラブルシューティング

# 出力条件

・各手順は写真撮影ポイントを明記

・初心者でも理解できる平易な表現

・危険作業には⚠️マークを付与

・チェックリスト形式で確認項目を整理ポイント: 安全に関わる手順は、必ず実機での確認と安全管理部門のレビューを経てから正式化してください。

【スクリーンショット】

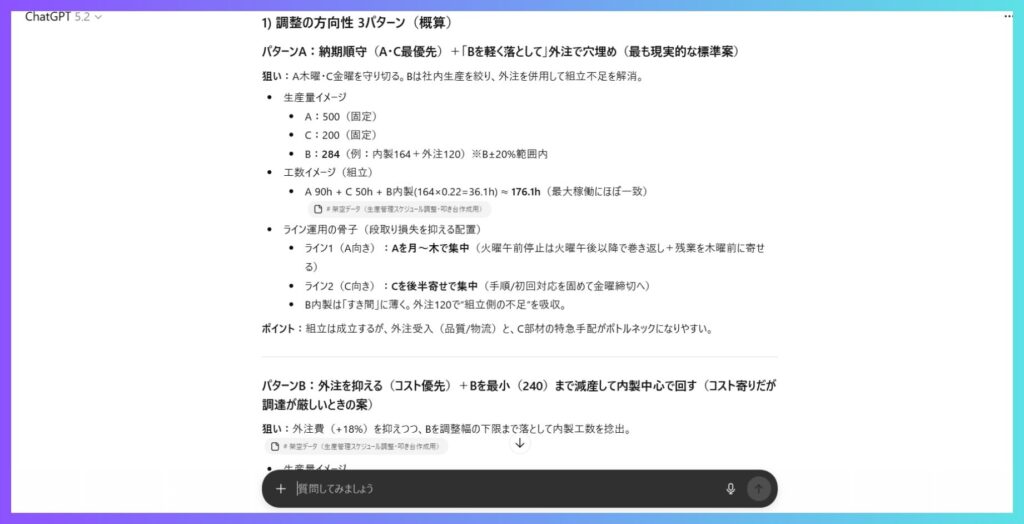

⑤【生産計画】スケジュール調整の「叩き台」と影響整理

シーン: 急な受注変動や設備トラブル時に、関係部門との調整に必要な情報を素早く整理したいとき

# 指示

あなたは製造業の生産管理を支援するアシスタントです。

以下の状況をもとに、スケジュール調整の「叩き台」と「関係部門への影響」を整理してください。

※最適解の算出ではなく、調整会議の準備資料として使います

# 現状

・対象期間:来週(月〜金)

・対象ライン:組立ライン1、2

・稼働シフト:2交代(8時間×2)

・現在の生産計画:製品A 500台、製品B 300台

# 変動要因

・新規受注:製品C 200台(納期:金曜)

・設備トラブル:組立ライン1が火曜午前で4時間停止予定

# 制約条件(明文化)

・製品Aの納期は木曜で変更不可(顧客○○向け確定納期)

・製品Bは±20%の調整可能(在庫補充用のため)

・残業は1日2時間まで可能(労使協定上限)

・外注は製品Bのみ対応可能(○○製作所)

# 出力形式

1. 調整の方向性を3パターン提示(概算レベル)

2. 各パターンで影響を受ける部門と確認事項

- 営業:納期変更の顧客説明は必要か

- 調達:材料の追加手配は間に合うか

- 物流:出荷スケジュールの変更は可能か

- 人事:残業/シフト調整の承認は取れるか

3. 調整会議で決めるべき論点リスト

4. 見落としがちなリスク要因の洗い出しポイント: 生成AIは「最適化計算」が苦手です。ここでの役割は「複数案の叩き台作成」と「関係部門への影響の洗い出し」に限定し、最終判断は生産管理担当者と関係部門の協議で行ってください。制約条件は必ず明文化して入力することで、AIのハルシネーションを防げます。

【スクリーンショット】

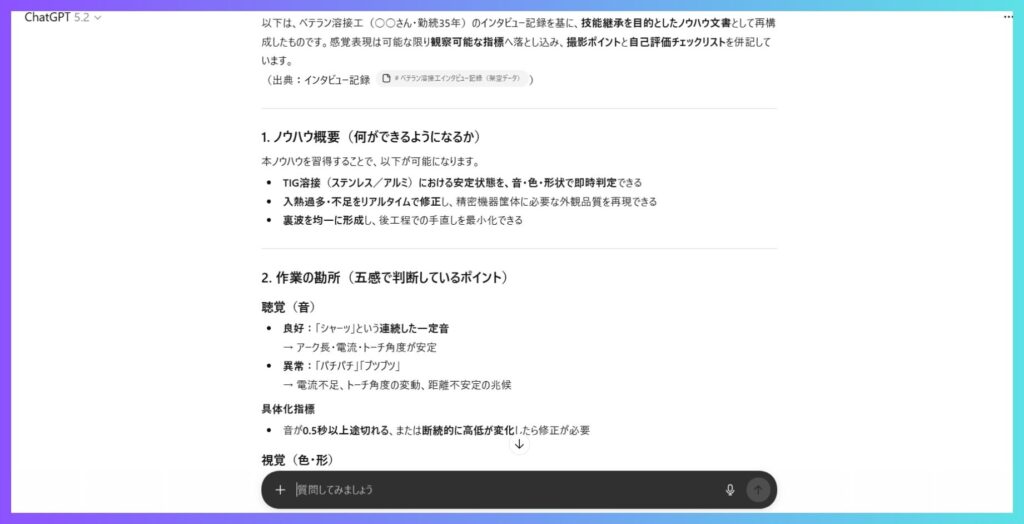

⑥【技術継承】ベテランノウハウの文書化

シーン: 熟練作業者の暗黙知を形式知化して、技能継承に活用したいとき

# 指示

あなたは製造業の技能継承を支援する専門家です。

以下のベテラン作業者へのインタビュー内容から、ノウハウ文書を作成してください。

# インタビュー対象

・作業者:○○さん(勤続35年、溶接工)

・専門領域:TIG溶接(ステンレス、アルミ)

・担当製品:精密機器の筐体

# インタビュー内容

(ここにインタビュー記録を貼り付け)

# 文書化の構成

1. ノウハウ概要(何ができるようになるか)

2. 作業の勘所(五感で判断しているポイント)

3. 失敗しやすいポイントと対処法

4. 品質を左右する重要パラメータ

5. 習得ステップ(初心者→中級→上級)

6. 練習方法の提案

# 出力条件

・「〇〇の音がしたら」「△△の色になったら」など感覚的表現を具体化

・写真・動画撮影すべきポイントを明示

・チェックリスト形式で自己評価できる構成にポイント: 暗黙知の文書化は、ベテラン本人との複数回の確認が不可欠です。「AIが作った文書」をベテランに見せて、追加・修正を繰り返すことで精度が上がります。

【スクリーンショット】

💡 技能継承×生成AIの可能性

ものづくり白書が指摘する「指導人材の不足」に対して、生成AIは強力な解決策になり得ます。ベテランの「言語化しにくいノウハウ」をインタビュー形式で引き出し、構造化された教育資料に変換する。これにより、限られたベテランの時間を「直接指導」に集中させ、基礎教育は文書やeラーニングで補完する——という役割分担が可能になります。

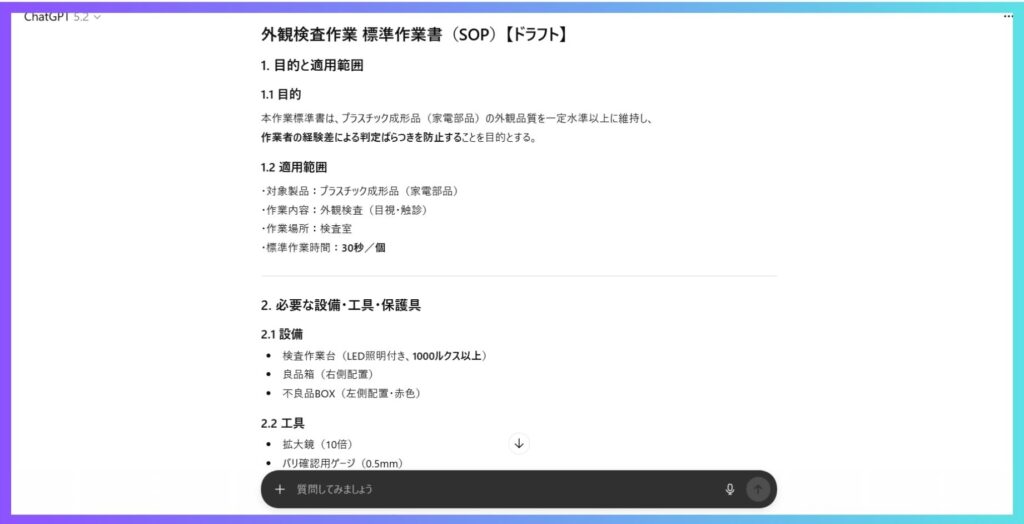

⑦【技術継承】作業標準書(SOP)のドラフト作成

シーン: 作業手順を標準化し、誰でも同じ品質で作業できるようにしたいとき

# 指示

あなたは製造業の作業標準化を支援する専門家です。

以下の情報をもとに、作業標準書(SOP)のドラフトを作成してください。

# 対象作業

・作業名:外観検査作業

・対象製品:プラスチック成形品(家電部品)

・作業場所:検査室

・標準作業時間:1個あたり30秒

# 現状の作業内容

(ここに作業観察記録や作業者ヒアリング内容を貼り付け)

# SOPの構成

1. 目的と適用範囲

2. 必要な設備・工具・保護具

3. 作業手順(番号付きステップ)

4. 判定基準(良品/不良品の境界)

5. 異常時の対応フロー

6. 記録方法

# 出力条件

・1ステップ1アクションの原則

・写真撮影箇所を【PHOTO】で明示

・作業時間の目安を各ステップに記載

・初心者が見ても迷わない表現ポイント: SOPは実際の作業者に試行してもらい、フィードバックを反映させることで完成度が上がります。

【スクリーンショット】

⑧【品質会議】決定事項・是正/予防アクションの議事録作成

シーン: 品質会議の議事録を、決定事項と是正・予防措置の進捗管理まで含めて作成したいとき

# 指示

あなたは製造業の品質管理を支援するアシスタントです。

以下の品質会議の内容から、決定事項と是正・予防アクションを明確にした議事録を作成してください。

# 会議情報

・会議名:週次品質会議

・日時:2025年○月○日 10:00〜11:00

・出席者:品質管理課長、製造課長、技術課長、保全係長

・議題:先週の品質実績と是正措置の進捗確認

# 会議内容

(ここに会議メモや音声文字起こしを貼り付け)

# 議事録の構成

1. 会議概要(日時、出席者、議題)

2. 品質実績報告の要約

- 不良率・クレーム件数・重大不具合の有無

3. 是正措置(CA)の進捗確認

| 発生日 | 不良内容 | 原因 | 対策 | 担当 | 期限 | 状況 |

4. 予防措置(PA)の進捗確認

| 対象リスク | 予防策 | 担当 | 期限 | 状況 |

5. 本日の決定事項(5W1Hで明記)

- Who(誰が)/ What(何を)/ When(いつまでに)

- Where(どこで)/ Why(なぜ)/ How(どのように)

6. 新規発生の宿題事項

7. 次回会議での確認事項

# 出力条件

・決定事項は太字で強調

・期限切れ/遅延は赤字で警告

・「完了」「進行中」「未着手」「遅延」でステータス分類

・是正/予防措置は表形式で一覧化ポイント: 製造業の品質会議では、単なる議事録ではなく「是正/予防措置の進捗管理」が重要です。決定事項を5W1Hで明確化し、次回会議で確認すべき宿題を可視化することで、PDCAが回る議事録になります。

【スクリーンショット】

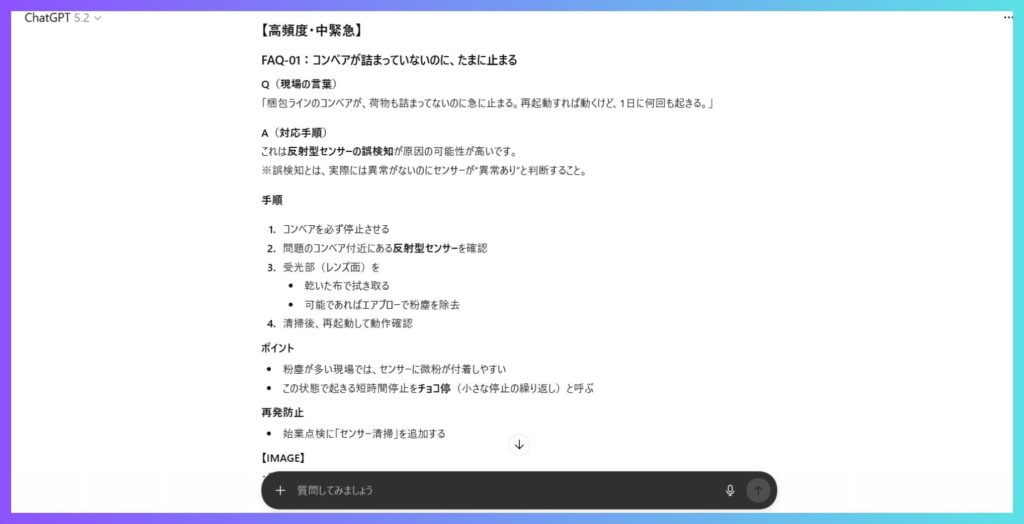

⑨【ナレッジ管理】社内FAQの作成

シーン: よくある問い合わせをFAQ化して、問い合わせ対応を効率化したいとき

# 指示

あなたは製造業の社内ナレッジ管理を支援する専門家です。

以下の問い合わせ履歴から、FAQ記事を作成してください。

# 対象領域

・部門:製造部

・カテゴリ:設備トラブル対応

# 問い合わせ履歴

(ここに過去の問い合わせ内容と回答を貼り付け)

# FAQ構成

・Q:質問(現場作業者が使う言葉で)

・A:回答(手順を含む具体的な内容)

・参考:関連マニュアルや問い合わせ先

・キーワード:検索用タグ

# 出力条件

・1つのFAQで1つの問題を解決

・専門用語には補足説明を付ける

・画像が必要な箇所は【IMAGE】で明示

・緊急度や頻度でカテゴリ分類ポイント: FAQは定期的に利用状況を確認し、検索されるが解決できていない問い合わせを追加していくことが重要です。

【スクリーンショット】

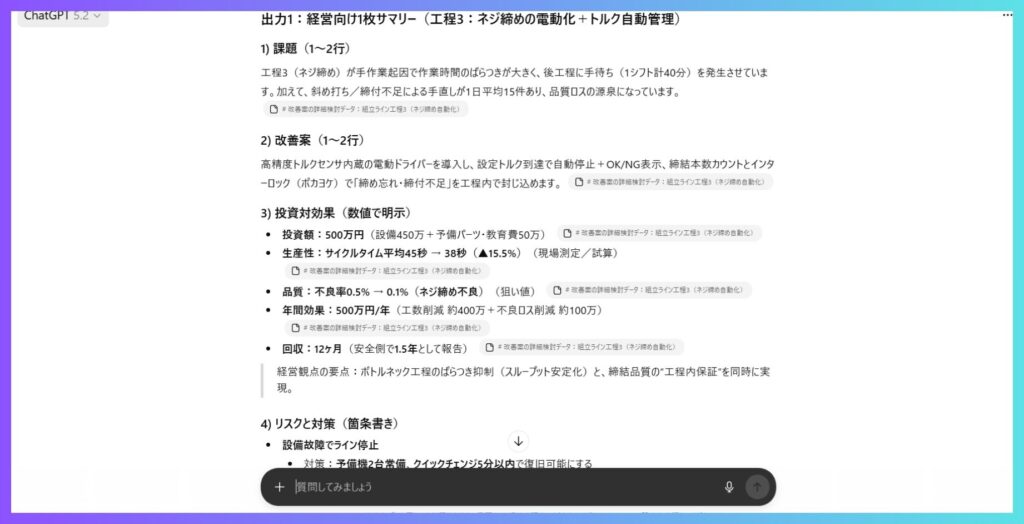

⑩【生産技術】改善提案の「経営向け1枚化」と想定問答作成

シーン: 現場の改善案を経営層に説明するための資料整理と、想定される質問への回答を準備したいとき

# 指示

あなたは製造業の提案資料作成を支援するアシスタントです。

以下の改善案について、経営層向けの「1枚サマリー」と「想定問答」を作成してください。

※改善案の中身(IE分析・設備選定・ROI計算)は現場で検討済みの前提です

# 改善案の概要(現場で検討済みの内容)

・対象工程:組立ライン 工程3(ネジ締め作業)

・現状の問題:手作業によるネジ締めで作業時間のばらつきが大きい

・改善案:電動ドライバーの導入とトルク管理の自動化

・期待効果:サイクルタイム15%短縮、不良率0.5%→0.1%

# 現状データ(現場で測定済み)

・サイクルタイム:平均45秒(標準偏差10秒)

・不良率:0.5%(ネジ締め不良)

・作業者数:3名/シフト

・投資額:500万円(設備+教育費)

・回収期間:1.5年(現場試算)

# 出力1:経営向け1枚サマリー

・課題(1〜2行)

・改善案(1〜2行)

・投資対効果(数値で明示)

・リスクと対策(箇条書き)

・判断をお願いしたいこと

# 出力2:想定問答集

経営層から出そうな質問と回答案を作成

・「なぜ今やる必要があるのか?」

・「他の方法は検討したのか?」

・「失敗したらどうするのか?」

・「人員削減につながるのか?」

・「競合他社はどうしているのか?」

# 出力3:反対意見への対応

・投資に慎重な役員への説明ポイント

・現場からの抵抗が予想される場合の対処案

・段階的導入など代替案の提示ポイント: 生成AIは「IE分析」や「設備選定」「ROI計算」には向きません。ここでの役割は「現場で検討した改善案を経営層に伝わる形に整える」こと。想定問答の準備により、提案の成功率が上がります。

【スクリーンショット】

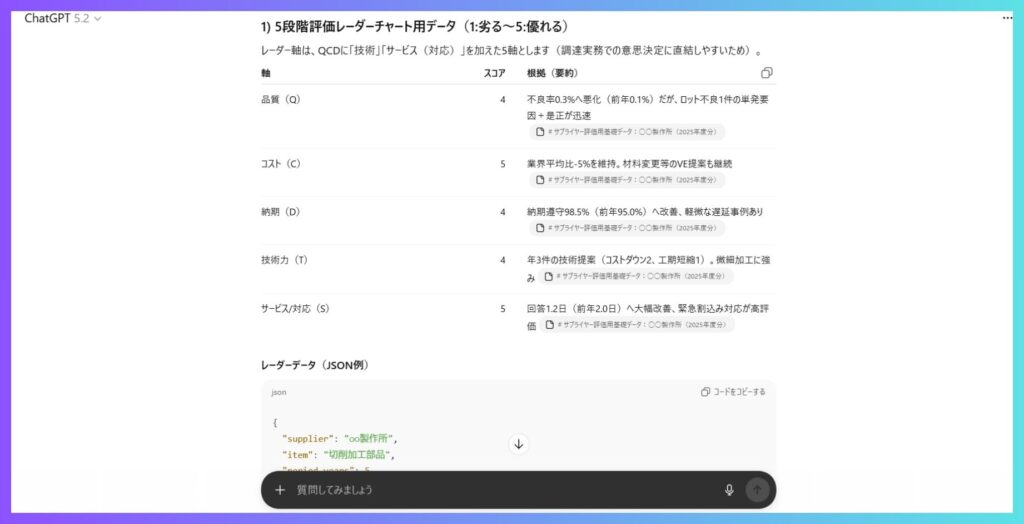

⑪【調達・購買】サプライヤー評価レポートの作成

シーン: 取引先の評価を定期的に行い、調達戦略に活かしたいとき

# 指示

あなたは製造業の調達・購買を支援するアナリストです。

以下のデータをもとに、サプライヤー評価レポートを作成してください。

# 評価対象

・サプライヤー名:○○製作所

・取引品目:切削加工部品

・取引期間:5年

# 評価データ

・納期遵守率:98.5%

・品質不良率:0.3%

・価格競争力:業界平均比 -5%

・対応スピード:問い合わせ回答 平均1.2日

・技術提案実績:年間3件

# 評価の視点

1. QCD(品質・コスト・納期)評価

2. 前年比較と傾向分析

3. 強み・弱みの整理

4. リスク評価(財務状況、BCP等)

5. 今後の取引方針提案

# 出力形式

・5段階評価のレーダーチャート用データ

・総合評価とコメント

・次回評価時の重点確認事項ポイント: サプライヤー評価は、定量データだけでなく、現場担当者の定性的な評価も加味して総合判断してください。

【スクリーンショット】

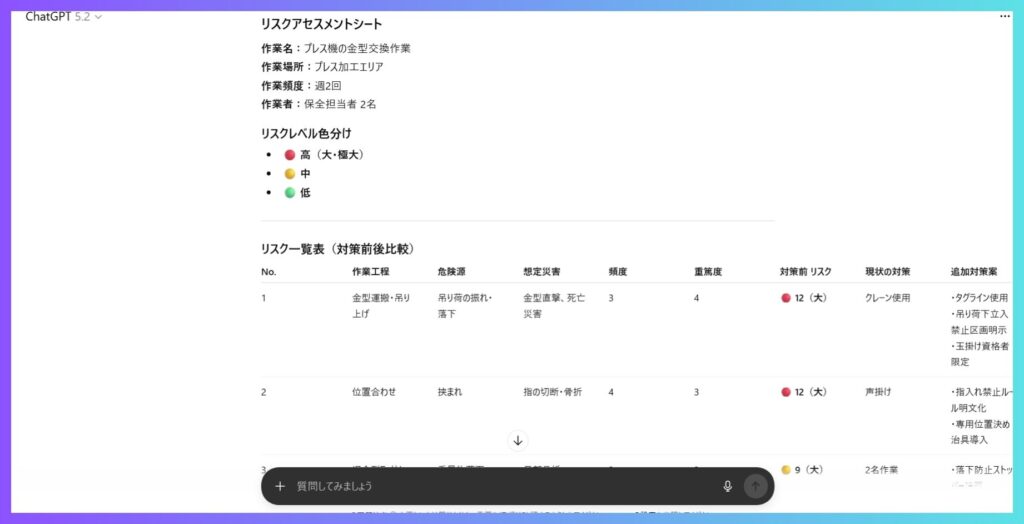

⑫【安全管理】リスクアセスメントシートの作成

シーン: 新規設備導入や作業変更時のリスク評価を効率的に行いたいとき

# 指示

あなたは製造業の安全管理を支援する専門家です。

以下の作業について、リスクアセスメントシートを作成してください。

# 対象作業

・作業名:プレス機の金型交換作業

・作業場所:プレス加工エリア

・作業頻度:週2回

・作業者:保全担当者2名

# 作業内容

(ここに作業手順の概要を記載)

# リスクアセスメントの項目

1. 危険源の特定(挟まれ、落下、感電等)

2. リスクの見積もり(頻度×重篤度)

3. 現状の対策

4. 残留リスクの評価

5. 追加対策の提案

6. 優先順位付け

# 出力形式

・表形式でリスク一覧を整理

・リスクレベルを色分け(高:赤、中:黄、低:緑)

・対策前後のリスク変化を明示ポイント: リスクアセスメントは、必ず現場確認と作業者ヒアリングを実施した上で最終化してください。机上の検討だけでは見落としが生じます。

【スクリーンショット】

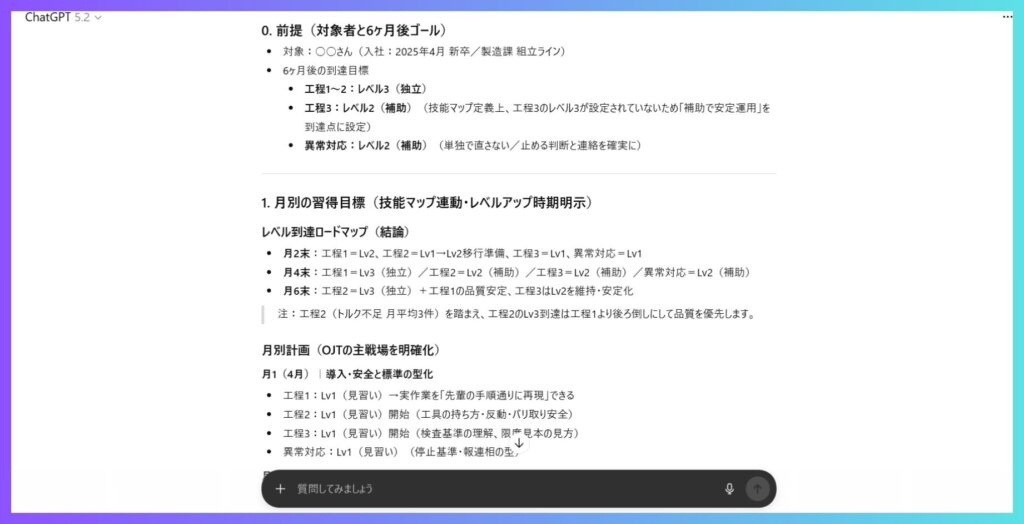

⑬【人材育成】技能マップ連動型の教育訓練計画作成

シーン: 新人の教育計画を、技能マップ・工程別不良・安全KYと紐付けて作成したいとき

# 指示

あなたは製造業の人材育成を支援するアシスタントです。

以下の情報をもとに、技能マップと連動した教育訓練計画を作成してください。

# 対象者情報

・氏名:○○さん

・入社年月:2025年4月(新卒)

・配属部門:製造課 組立ライン

・目標:6ヶ月後に工程1〜3を独り立ち

# 技能マップ(部門で定義済み)

| スキル項目 | レベル1(見習い) | レベル2(補助) | レベル3(独立) | レベル4(指導) |

| 工程1:部品セット | ○ | ○ | 目標 | - |

| 工程2:ネジ締め | ○ | ○ | 目標 | - |

| 工程3:検査 | ○ | 目標 | - | - |

| 異常対応 | ○ | 目標 | - | - |

# 工程別の過去不良データ

・工程1:部品向き違い(月平均2件)

・工程2:トルク不足(月平均3件)

・工程3:外観見落とし(月平均1件)

# 安全KY(危険予知)ポイント

・工程1:挟まれ(カバー閉め時)

・工程2:切創(バリ取り時)

・工程3:腰痛(長時間立ち作業)

# 教育計画の構成

1. 月別の習得目標(技能マップのレベルと連動)

2. 各工程で重点的に教える「不良防止ポイント」

3. 各工程の「安全KYポイント」と確認タイミング

4. 評価基準(何ができたらレベルアップか)

5. 担当指導者と指導方法

# 出力条件

・技能マップのレベルアップ時期を明示

・過去不良の再発防止を教育に組み込む

・安全確認のチェックポイントを各週に配置

・「ここでつまずきやすい」ポイントを注記ポイント: 製造業の教育計画は、技能マップ・過去の不良データ・安全KYと紐付けることで実効性が上がります。汎用的な新人教育テンプレートではなく、「この工程で、この不良が起きやすいから、ここを重点的に」という現場固有の計画にすることが重要です。

【スクリーンショット】

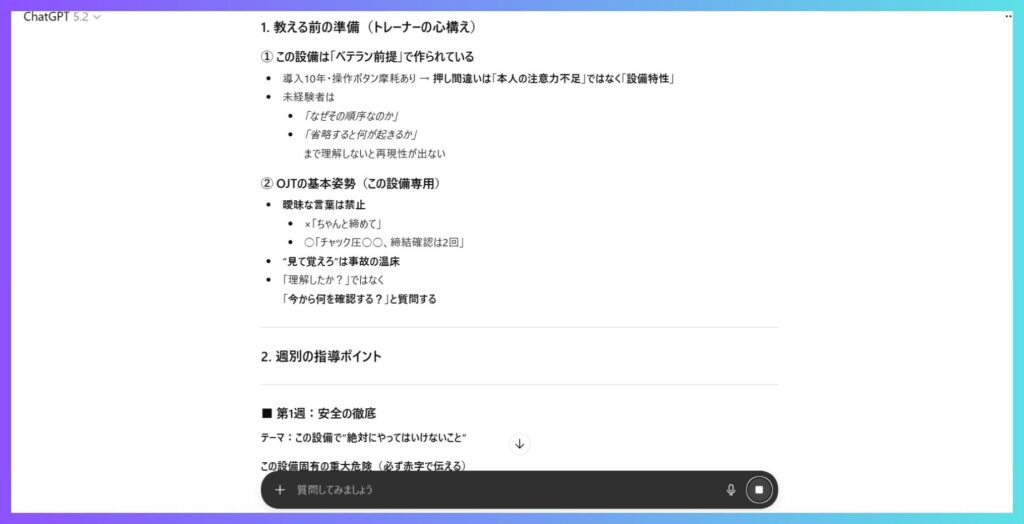

⑭【人材育成】設備・工程固有のOJTトレーナーガイド作成

シーン: OJT担当者が設備・工程固有の危険ポイントや品質ポイントを漏れなく指導できるガイドを作りたいとき

# 指示

あなたは製造業のOJT設計を支援するアシスタントです。

以下の情報をもとに、設備・工程に特化したOJTトレーナーガイドを作成してください。

# 対象設備・工程

・設備名:NC旋盤 A-001

・対象作業:外径切削加工

・教育期間:3ヶ月

・対象者:未経験者

# この設備・工程固有の危険ポイント

1. チャック回転中の巻き込まれ(過去事故1件)

2. 切粉飛散による眼への障害

3. 切削油による皮膚炎

4. 重量物(ワーク)の落下

# この設備・工程固有の品質ポイント

1. 外径寸法の公差管理(±0.02mm)

2. 面粗度の確認(Ra3.2以下)

3. 刃具摩耗による寸法変化の兆候

4. 芯ブレによる真円度不良

# 過去のNG事例(実際に起きた失敗)

・NG例1:刃具交換後の原点確認を忘れて寸法不良10個発生

・NG例2:切粉清掃中に主軸を回転させて巻き込まれヒヤリ

・NG例3:測定器の校正切れに気づかず出荷判定ミス

# ガイドの構成

1. 教える前の準備(トレーナーの心構え)

2. 週別の指導ポイント

- 第1週:安全の徹底(この設備で絶対にやってはいけないこと)

- 第2週:基本操作(起動〜停止〜清掃)

- 第3〜4週:加工作業(段取り〜加工〜測定)

- 第5〜8週:異常対応(こんな時どうする?)

- 第9〜12週:独り立ち準備(判断を任せる範囲を広げる)

3. 各週の「これだけは確認」チェックリスト

4. よくある失敗パターンと「こう教えると防げる」

5. 習熟度評価シート(何ができたらOKか)

# 出力条件

・危険ポイントは赤字で強調

・NG事例は「なぜ起きたか」「どう防ぐか」をセットで

・「褒めるタイミング」「叱るべき場面」の具体例

・「独り立ちOK」の判断基準を明確にポイント: OJTガイドは汎用的な「教え方マニュアル」ではなく、「この設備・この工程で、過去にこういう失敗があったから、ここを重点的に教える」という現場固有の内容にすることで実効性が上がります。NG事例は恥ずかしがらずに蓄積・共有することが技能継承の肝です。

【スクリーンショット】

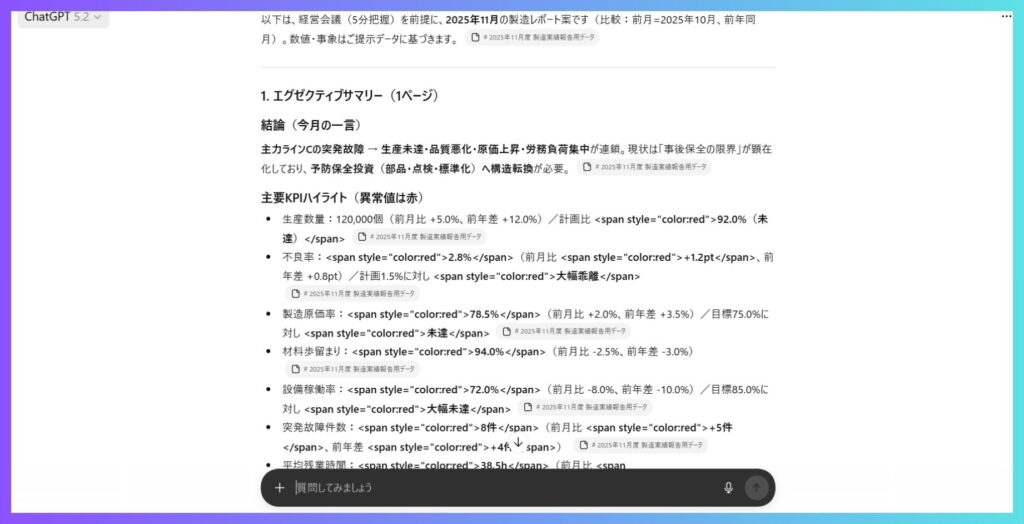

⑮【経営・管理】経営会議向け製造レポートの作成

シーン: 経営層への報告資料を効率的に作成したいとき

# 指示

あなたは製造業の経営管理を支援するアナリストです。

以下のデータをもとに、経営会議向けの製造レポートを作成してください。

# 報告期間

・対象月:2025年○月

・比較対象:前月、前年同月

# 報告データ

・生産実績:計画比○%、前年比○%

・品質指標:不良率○%、クレーム件数○件

・原価指標:製造原価率○%、歩留まり○%

・設備指標:稼働率○%、故障件数○件

・人員指標:残業時間○時間、有休取得率○%

# レポートの構成

1. エグゼクティブサマリー(1ページ)

2. 生産実績と分析

3. 品質状況と改善活動

4. 原価・収益性分析

5. 設備・人員状況

6. 課題と対策

7. 来月の見通し

# 出力条件

・経営層が5分で把握できる構成

・異常値は赤字で強調

・グラフ化すべきデータを明示

・「だから何?」(So What?)を各セクションに記載ポイント: 経営レポートは「事実」と「解釈」と「提案」を明確に分けることで、意思決定につながりやすくなります。

【スクリーンショット】

国内大手・製造業の生成AI活用事例

製造業における生成AI活用は、すでに国内大手企業で着実に成果を上げています。公開されている事例から、各社の取り組みと効果をご紹介します。

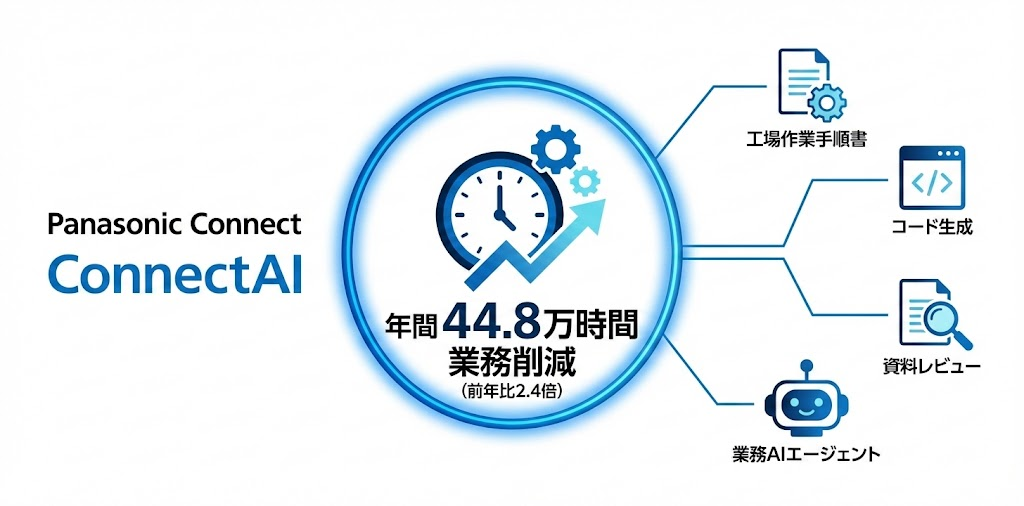

パナソニック コネクト|年間44.8万時間の業務削減を達成

パナソニック コネクトは、2023年2月から自社開発のAIアシスタント「ConnectAI」を国内全社員約1万1,600人に導入し、2024年度には年間44.8万時間(前年比2.4倍)の業務時間削減を達成しました。

同社が掲げた目標は「業務生産性向上」「社員のAIスキル向上」「シャドーAI利用リスクの軽減」の3つ。2024年度の利用回数は240万回、1回あたりの削減時間は平均28分(画像利用時は36分)に達しています。

製造業らしい活用事例として注目すべきは、工場における作業手順書の作成や各種業務基準書の作成への適用です。「調べる」から「依頼する」へとAIの使い方がシフトしたことで、コード生成・リファクタリング、資料レビュー、アンケート分析など幅広い業務で成果が出ています。

2025年度は特化型AIの適用範囲を拡大し、品質管理・ITサポート・人事研修などで業務AIエージェントの導入も開始。経理(決裁作成支援)、法務(下請法チェック)、マーケティング(メール添削)など、各領域に対応したエージェント活用を進めています。

参考: パナソニックコネクト、「聞く」から「頼む」へシフトしたAI活用で年間44.8万時間の削減を達成

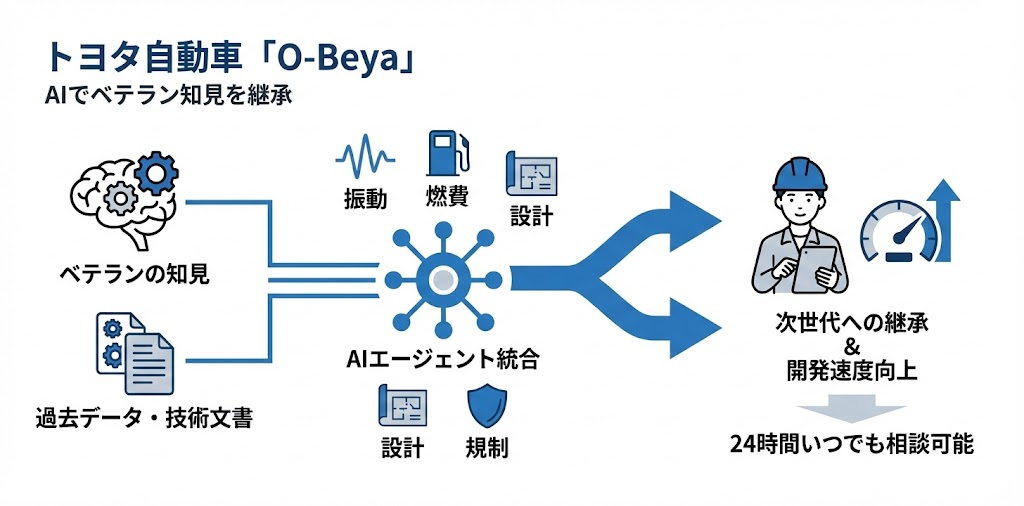

トヨタ自動車|AIエージェント「O-Beya」でベテランの知見を継承

トヨタ自動車は、Microsoftと共同で生成AIエージェントシステム「O-Beya(大部屋)」を開発し、パワートレーン開発部門に導入しています。これはトヨタの伝統的な「大部屋方式」をデジタル化したもので、ベテランエンジニアの専門知識を次世代に引き継ぐことを目的としています。

現在、振動・燃費・設計・規制など9つの専門分野に特化したAIエージェントが実装されており、エンジニアは24時間いつでも複数のエージェントに相談できます。たとえば「より速く走る車を作るにはどうすればよいか」と質問すると、エンジンエージェントは出力の観点から、規制エージェントは排出ガス規制の観点から回答を提供し、システムがそれらを統合します。

背景にあるのは、製造業共通の課題である技能継承です。「パワートレーン開発の専門家の多くがベテラン世代。彼らが定年を迎えることで知識が失われる可能性がある。それを防ぐことがミッション」とプロジェクトリーダーは語っています。

技術基盤はMicrosoft Azure OpenAI Serviceで、過去の設計データ・技術文書・ベテランエンジニアの著書などをデータベース化し、RAG(検索拡張生成)で文脈を理解した回答を実現しています。2024年1月には約800名のエンジニアへ本格導入され、「開発速度が向上した」との声が得られています。

参考: トヨタ自動車、エンジニアの知見をAIエージェントで継承へ(Microsoft公式)

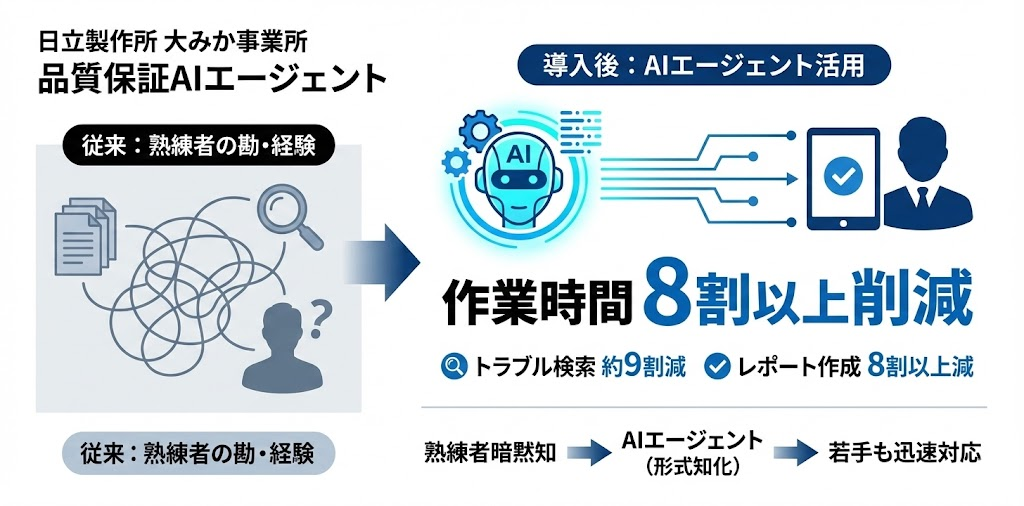

日立製作所|品質保証業務でAIエージェント適用、作業時間8割以上削減

日立製作所は、電力・鉄道・上下水道など社会インフラを支える情報制御システムを提供する大みか事業所において、品質保証業務にAIエージェントを適用し、作業時間を8割以上短縮できることを実証しました(2024年10月〜2025年3月の実証実験)。

製造業の品質保証業務では、機器故障やトラブル発生時に、過去の類似事例やマニュアルから情報を紐づけ、総合的な判断から対策を導き出す必要があります。しかし、膨大な情報から適切な情報を抽出するには熟練者の経験や記憶に基づく勘が必要であり、若手担当者が迅速に対応することは困難でした。

そこで、日立のGenerative AIセンターのデータサイエンティストが、熟練者へのヒアリングを通じて「どのようなキーワードや順番で情報を探索しているか」という暗黙知を形式知化。実際の業務を想定した質問と模範解答のペアを100件以上作成し、生成AIのプロンプトに落とし込みました。

その結果、鉄道システム分野の品質保証業務において以下の成果を確認しています。

- トラブル事例検索: 情報検索時間を約9割削減

- 傾向分析・レポート作成: 作業時間を8割以上削減

- 初報レポート: 熟練者不在でもドラフト作成が可能に

今後は2026年度を目標に、鉄道システム分野だけでなく、電力や上下水道など大みか事業所全体の品質保証業務へと適用を拡大する予定です。

参考: 日立、品質保証業務へのAIエージェント適用で、お客さまへの対応力・対応品質を強化

これらの大手企業の事例から見えてくるのは、生成AIが**「個人の生産性ツール」から「組織の知識基盤」へと進化している**ということです。パナソニック コネクトの全社展開、トヨタの技能継承、日立の品質保証——いずれも「属人化した知識をいかにデジタル化し、組織全体で活用するか」という共通の課題に取り組んでいます。

では、中堅・中小規模の製造業ではどのような成果が出ているのでしょうか。私たちDigiRiseがご支援した事例をご紹介します。

導入事例|製造業における生成AI活用の成果

実際に生成AI活用を始め、成果を上げている製造業の事例をご紹介します。

ホクショー株式会社

北陸で自動倉庫・搬送装置を手がけるホクショー様では、技術文書・管理資料の作成負荷が部門で増大し、属人化が課題となっていました。そこで、各部門の業務に最適化した生成AI研修を導入されました。

導入後の効果

- 技術部門: 作業フロー図・技術資料の一次ドラフト作成が従来の半分以下に短縮

- 管理部門: 規定・マニュアル改訂を生成AIで下書き → 修正作業に集中でき品質向上

- 全社: 生成AIの活用事例が横展開し、利用文化が定着し始めている

ホクショー様は「時間短縮だけでなく、標準化と教育の加速につながっている」と今後の展望を語っています。

詳細はこちら:ホクショー株式会社様 導入事例

酪農王国株式会社(製造現場+多角経営)

酪農業・食品加工・観光・ECなど幅広い事業を展開する酪農王国様では、部門ごとに企画・資料作成が属人化し、ナレッジの分散がボトルネックとなっていました。そこで生成AI研修と運用ガイドライン整備を実施し、事業横断での活用を推進しました。

導入後の効果

- 商品開発: 企画アイデアの生成・比較が高速化

- 管理部門: 文書作成にかかる工数削減+標準化の推進

- PR・観光部門: SNS投稿案・PR文案の質とスピードが大幅向上

酪農王国様は「守りの効率化から、攻めの企画・マーケティング活用へシフトできた」と評価しています。

詳細はこちら:酪農王国株式会社様 導入事例

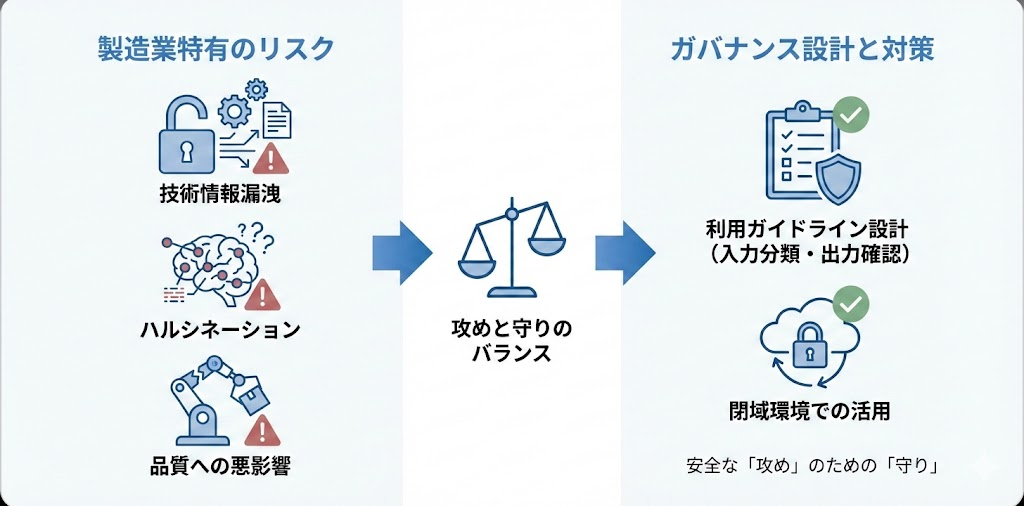

製造業×生成AIのリスクとガバナンスをどう設計するか

「攻め」の活用を進めるほど、「守り」の重要性が増します。製造業特有のリスクとガバナンスの要点を整理していきましょう。

製造業特有のリスク整理:技術情報漏洩・ハルシネーション・品質への影響

生成AIには従来のシステムとは異なる特有のリスクがあります。製造業で特に注意すべきリスクを整理します。

| リスク種別 | 製造業での具体例 | 対策 |

|---|---|---|

| 技術情報漏洩 | 図面データ、製造ノウハウ、顧客仕様がAI学習データに取り込まれる可能性 | ・閉域環境での利用 ・入力禁止情報の明確化 |

| ハルシネーション | 存在しない規格番号、誤った公差値、架空の材料特性の生成 | ・出力結果の必須確認ルール ・専門家によるレビュー |

| 品質への悪影響 | AIが作成した検査基準や作業手順の誤りが品質不良につながる | ・AIはドラフト作成のみ ・正式化前の検証プロセス |

| 属人化の隠蔽 | 「AIがあるから大丈夫」と技能継承の本質的取り組みが遅れる | ・AI活用と人材育成の並行推進 |

経産省が公表した「AIの利用・開発に関する契約チェックリスト」では、AI導入時の契約上の留意点が整理されています。生成AIベンダーとの契約や、AI活用に関する社内ルール策定の参考にしてください。

参考:経済産業省「AIの利用・開発に関する契約チェックリスト」

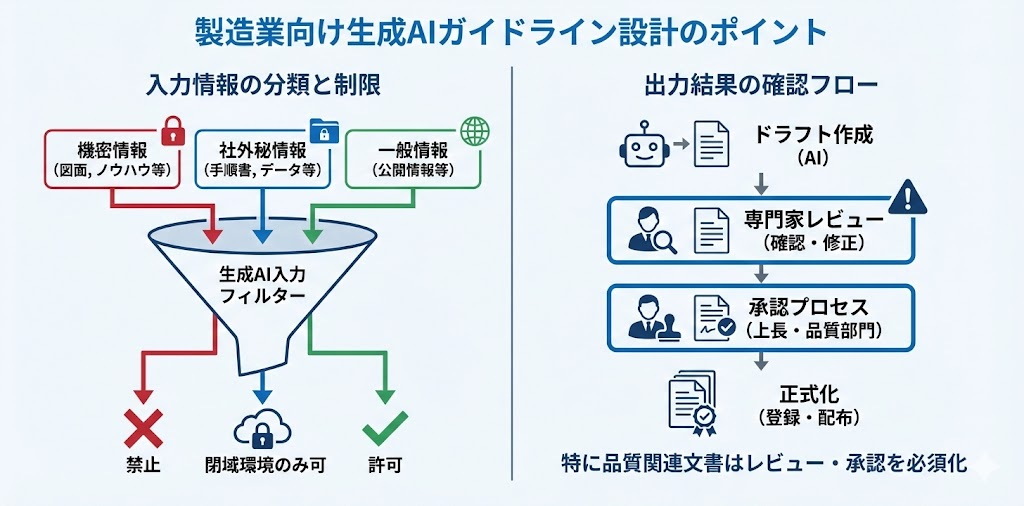

製造業向け生成AI利用ガイドライン設計のポイント

製造業で生成AIを安全に活用するためのガイドライン設計のポイントを整理します。

入力情報の分類と制限

| 情報区分 | 具体例 | 生成AI入力 |

|---|---|---|

| 機密情報 | 顧客図面、製造ノウハウ、原価情報 | 禁止 |

| 社外秘情報 | 社内手順書、品質データ、設備情報 | 閉域環境のみ可 |

| 一般情報 | 公開されている技術情報、一般的な業務文書 | 許可 |

出力結果の確認フロー

- ドラフト作成: 生成AIが一次案を作成

- 専門家レビュー: 担当者が内容を確認・修正

- 承認プロセス: 上長または品質部門が承認

- 正式化: 社内文書として登録・配布

特に品質に関わる文書(検査基準書、作業標準書、技術仕様書等)は、必ず専門家レビューと承認プロセスを経てから正式化してください。

閉域環境での生成AI活用

製造業の機密情報を扱う場合、**閉域環境(オンプレミス/プライベートクラウド)**での生成AI活用が有効です。

閉域環境のメリット

- 入力データがAIベンダーの学習に使用されない

- 社内ネットワーク内でのみ利用可能

- アクセス制御と監査ログの徹底

Geminiをはじめ、各社が閉域環境向けソリューションを提供しています。機密性の高い情報を扱う製造業では、積極的に検討すべき選択肢です。

Geminiがオンプレミス版で提供開始 ─ ローカルLLMやウェブ版との違いと導入メリットを徹底解説

Googleが2025年8月28日、大きな転換点となる発表を行いました。生成AIモデル「Gemini」のオンプレミス版が、Google Distributed Cloud(GDC)を通じて企業向けに提供開始されたのです。…

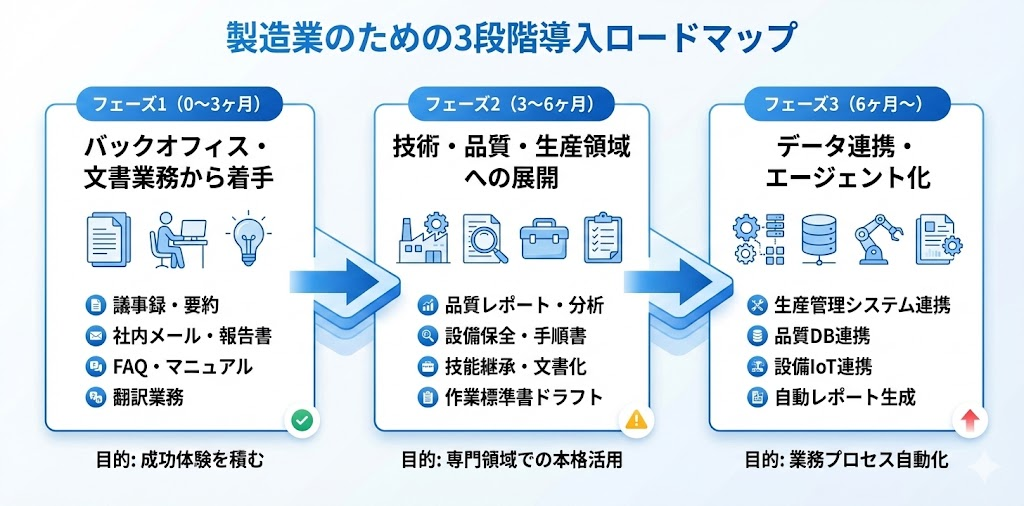

製造業のための3段階導入ロードマップ

「どこから始めればいいのか分からない」という声をよく聞きます。製造業における生成AI導入の3段階ロードマップを提案します。

フェーズ1:バックオフィス・文書業務から着手(0〜3ヶ月)

まずは生成AIの「使い方」を組織で学び、成功体験を積むフェーズです。

対象業務

- 議事録作成・要約

- 社内メール・報告書の作成支援

- FAQ・マニュアルの整備

- 翻訳業務

この段階では、利用ガイドラインを策定し、推進リーダーを選定することから始めます。全社展開ではなく、まずは1〜2部門でパイロット運用を行い、効果測定と課題抽出を進めてください。「思ったより簡単だった」「こんなに時短できるのか」という声が出てくれば、次のフェーズへの土台ができます。

フェーズ2:技術・品質・生産領域への展開(3〜6ヶ月)

製造業の専門領域で生成AIを活用し、本格的な業務改善を実現するフェーズです。

対象業務

- 品質レポート・分析資料の作成

- 設備保全の傾向分析・手順書作成

- 技能継承のための文書化

- 作業標準書・検査基準書のドラフト作成

フェーズ1で培った基礎スキルをベースに、専門部門へのハンズオン研修を実施します。品質や技術に関わる文書を扱うため、閉域環境の導入検討もこの段階で行いましょう。「AIはドラフト作成まで、最終判断は人」という承認プロセスを整備し、成功事例を社内で横展開していくことがポイントです。

フェーズ3:データ連携・エージェント化(6ヶ月〜)

生成AIと社内システムを連携し、業務プロセスを自動化する段階です。

対象業務

- 生産管理システムとの連携

- 品質データベースとの連携

- 設備IoTデータとの連携

- 自動レポート生成

ここまで来ると、システム連携の要件定義やセキュリティ要件の整備が必要になります。AIエージェントの導入検討も視野に入りますが、まずはフェーズ1・2で蓄積した活用ノウハウと運用体制がしっかりしていることが前提です。意思決定スピードの向上と予知保全の実現が期待できます。

各フェーズで重要なのは、「小さく始めて、効果を確認しながら拡大する」というアプローチです。いきなり大規模導入を目指すのではなく、成功体験を積み重ねることで、組織全体の活用文化を醸成していきましょう。

「自社だけでは進められない」という方へ

ここまで読んで、「やるべきことは分かった。でも、自社だけで進めるのは正直ハードルが高い…」と感じた方も多いのではないでしょうか。

実際、私たちがご支援してきた製造業のお客様からも、こんな声をよく聞きます。

- 「プロンプトの作り方は分かったけど、現場に定着させるのが難しい」

- 「ガイドラインを作りたいが、何をどこまで決めればいいか分からない」

- 「経営層を説得するための投資対効果の出し方が分からない」

- 「閉域環境の導入を検討したいが、どのベンダーを選べばいいか判断できない」

生成AIは「使い始める」こと自体は簡単ですが、「組織として成果を出す」ためには、ガイドライン整備、現場への浸透、効果測定、経営層への報告といった”仕組み化”が欠かせません。

デジライズでは、350社以上の企業様への生成AI導入支援で培ったノウハウをもとに、製造業に特化した研修・伴走支援を提供しています。「何から始めればいいか分からない」という段階から、「全社展開を成功させたい」という段階まで、御社のフェーズに合わせたご支援が可能です。

まずは、製造業向け生成AI活用の全体像と、DigiRiseのご支援内容をまとめた資料をご覧ください。

まとめ:製造業×生成AIは”導入しないリスク”を直視せよ

本記事では、製造業における生成AI活用の全体像から、現場で使えるプロンプト15選、導入事例、リスク管理、そして3段階ロードマップまでを網羅的に解説してきました。

最後に、改めて強調しておきたいことがあります。

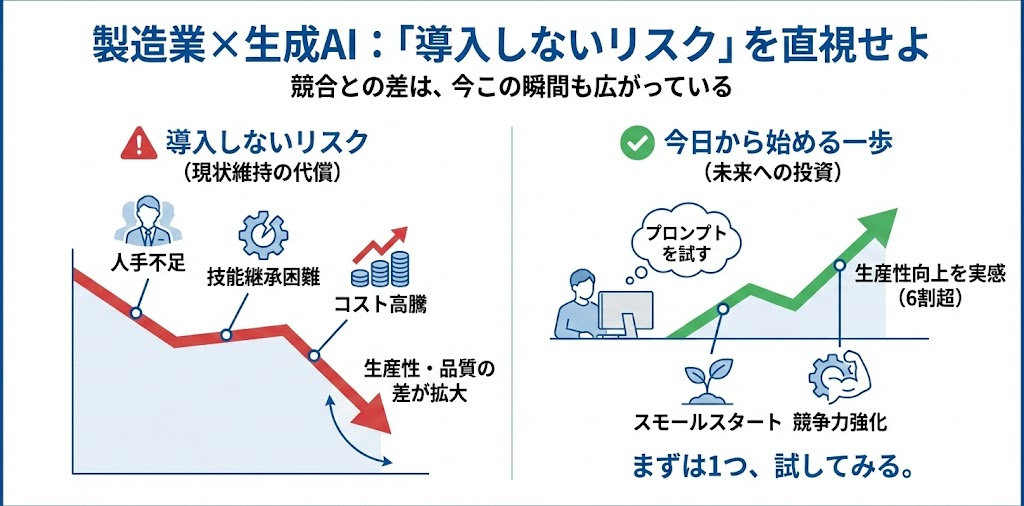

「導入しないリスク」を直視してください。

ものづくり白書が示すように、製造業は人手不足・技能継承・コスト高騰という三重苦に直面しています。そして、キャディの調査が示すように、AIを活用した人の6割が生産性向上を実感し、8割が今後も活用し続けたいと回答しています。

この差は、時間が経つほど広がります。

「様子を見よう」と思っている間に、競合他社は着々と活用を進め、生産性の差、品質の差、人材育成の差が開いていく。これが「導入しないリスク」の正体です。

今日から始められることがあります。

本記事で紹介した15のプロンプトの中から、まずは1つ試してみてください。議事録作成でも、品質レポートのドラフトでも構いません。「使ってみたら、意外と簡単だった」——キャディ調査で半数以上の人がそう答えています。

製造業のDXは、生成AIによって新たなステージに入りました。この波に乗り遅れることなく、御社の競争力強化に繋げていただければ幸いです。

「まずは相談したい」という方は、お気軽にお問い合わせください。

参考資料

経済産業省「2025年版ものづくり白書」

総務省「令和7年版 情報通信白書」

経済産業省「AIの利用・開発に関する契約チェックリスト」

キャディ「製造業AI活用 最新動向レポート」

キャディ「製造業データ活用実態調査」

キャディ「製造業×AI 課題と展望調査 2025」